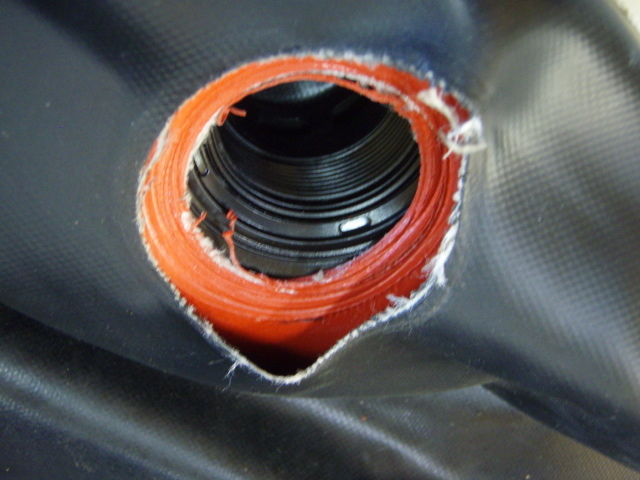

安心の製造工法 熱溶接「タフボディ」!!

この状態までが熱溶接です。

熱溶接とは?

空気を入れて使用するゴムボート、フローターにとって最も重要で対応年数(寿命)に直結する「貼り合せ部分」の工法を、最終工程のごく一部を除き、一般的なボンドでの接着ではなく、最も安全な工法「タフボディ(熱溶接)」で溶接していますので、溶接部分の空気漏れに関しては劣化によって貼り合わせ部分が大きく開いてしまうバーストの心配がありません。

一般的なボンド接着では使用回数に関係なく、貼り合わせ部分の接着力は時間の経過とともに「確実に劣化が進行」し、最終的には剥がれます。

貼り合わせ部分の劣化が進行すると、初期症状では弱っている箇所から微量な空気漏れが発生してきます。この症状ですと、純正の接着剤で一時的に修理は可能です。

しかし、劣化が更に進行すると、修理箇所以外の弱っている箇所から次々に空気漏れを繰り返すようになります。最終的に何度修理を繰り返しても完全に空気漏れを止めることはできなくなります。

空気漏れが多数発生しているこの状態は、すでに貼り合わせ部分の接着力が全体的に弱くなっている状態ですので、いつバーストしてもおかしくない状態です。最悪の場合、水上で使用中にバーストする危険性があります。

バーストは貼り合わせ部分が数センチ単位で剥がれますので、チューブ内部の空気が一気に抜けてしまいます。本体は2気室構造、チェアも高浮力体ですので、簡単に沈むことはありませんが、釣りを続行することは難しい状態となります。

一度、バーストしたチューブは修理したとしても他の箇所での再発の可能性が高いため、ほとんどの場合、修理は困難となります。

使用状況にもよりますが、接着力の保持期間は目安として5年ほどです。

ですので、5年ほど経過した船体では、常に「バーストするかも…」という不安が付きまといます。これでは釣りに集中できません。

その不安を解決する唯一の方法が、バイソンウェーブが採用しているボンドを使用しない工法 熱溶接「タフボディ」です。

ごく一部を除く貼り合せ部分は、基本的に生地と生地を熱で溶着していますので、溶着された貼り合わせ部分は劣化しません。

外から見える貼り合わせ部分は勿論、気室を分けている角膜やバルブ裏などの内部の貼り合わせ部分も全て溶着しています。バーストする不安から解放され、安心して使用できますので、釣りに集中できます。

*最終工程の数センチはボンド接着になりますが、仮にその箇所が劣化し剥離しても、数センチのみですので修理は可能です。

(現在は熱溶接で溶着しています)

使用中に発生するバーストの症状の

一例です。修理は可能です。

(現在は熱溶接で溶着しています)

(現在は熱溶接で溶着しています)

この部分を再度貼り合わせることは可能ですが、再発の危険性が高いため、修理ができない状態です。この状態がボンド接着で製造されているボートの寿命です。

(現在は熱溶接で溶着しています)

なぜ熱溶接が一般化しないのか?

このPVCの生地を「熱溶接」でする加工する方法は、実は全く新しい技術ではありません。

既にボートをはじめ様々な用品に用いられている技術で、特に珍しい工法ではないのですが、日本国内においては、小型ボートやフローターで前例がほとんどありません。

例えばGoogle検索で、「INFLATABLEBOAT WELDING」(インフレータブルボート 溶接)と検索いただければ、いかに世界中のボートメーカーがこの熱溶接を採用しているかが確認できます。

主なアイテムとしては屋外で膨らませて使用する「大型バルーン」や「プールや海上で使用する遊具(大型の滑り台などの膨らませるタイプのアスレチック)」で一般的に採用されてきた技術です。特に水上アスレチックは設置している期間、夏場でも常に「野ざらし」です。

直射日光浴びまくりです。それでも大丈夫なんです。

ですので、屋外で使用する用品で、特に耐候性を求められるアイテムに「熱溶接」は採用されています。

また、熱溶接の加工方法は、既に海外の大手有名ボートメーカーで採用されている工法ですが、車が買える程の高額な大型ボートが中心で、3m以下の小型ボートやフローターなどでは、今まで例がほとんどありません。

その理由のひとつとしては、ボンド接着と比べ「生産リスク」がとても高くなる事があげられます。

具体的には、ボート、フローターを製造する際、先ず空気を入れて膨らませる部分である「本体チューブ」を、生地を筒状に丸め、貼り合わせた物を組み合わせてボートの形に仕上げます。

この時点で空気を入れて空気漏れがないか点検します。

その後、合格した本体チューブは、トランサムやオールロックなど、各パーツをボンド接着して製品として仕上げます。

そのような流れでボートは製造されますが、検品中に空気漏れが発生し、「不合格」になった本体は、

1、ボンド接着の場合

:全ての空気漏れ箇所を手作業で「修理」して空気漏れを止めます。その後、製品として仕上げます。

2、熱溶接の場合

:溶接箇所は、すでに形になったチューブのその箇所だけを再び溶接機にかけて修理(再溶接)する事ができない為、本体チューブは「破棄」するしかありません。

溶接の本体チューブは、一度完成すればボンド接着と違い、溶接部分が劣化する事はありませんが、

1、ほんの少しでも失敗したら修理ができない事

2、小さいボートになるほど、失敗するリスクが上がる事

3、1台仕上げるのにボンド接着よりも慎重な作業が必要で生産に、時間を要する事

4、小さいボートを溶接加工できる高度な技術をもった職人さんはとても希少であること

との理由から、インフレータブルボートの中では比較的安価な小型ボートやフローターではリスクが高すぎるので、どのメーカーも採用してこなかった工法です。

インフレータブルボート(ゴムボート)、フローターだけでみれば、現状で生産可能なメーカーは限られてはいますが、今後、技術の向上とともに、この安全・安心な「熱溶接」が10~20年先には当たり前になっていればいいなと私たちは考えています。