よくあるご質問

よくあるご質問とその回答をご紹介します。どうぞ参考にしてください。

セーフティバルブの調整中にパーツが外れてしまった。

セーフティバルブを外せば簡単に直ります。

別途、セーフティバルブ交換レンチが必要となりますが、バルブを外してパーツを組み 直すことで下記の手順で簡単に直ります。

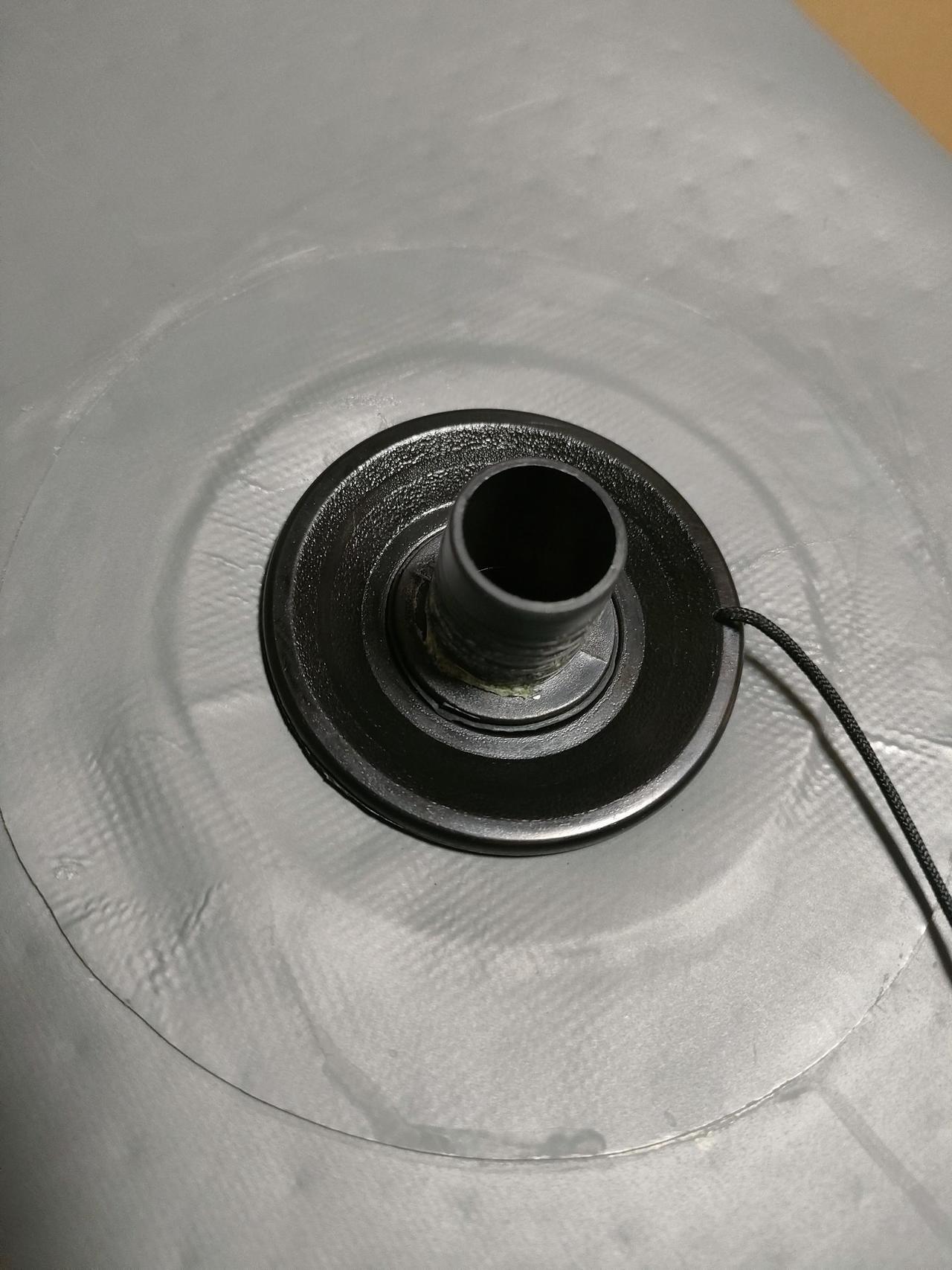

- 空気を抜いた状態で本体を拡げます。

- セーフティバルブをレンチで上から体重をかけて押さえます。

- 体重をかけたままレンチを反時計回りに回します。

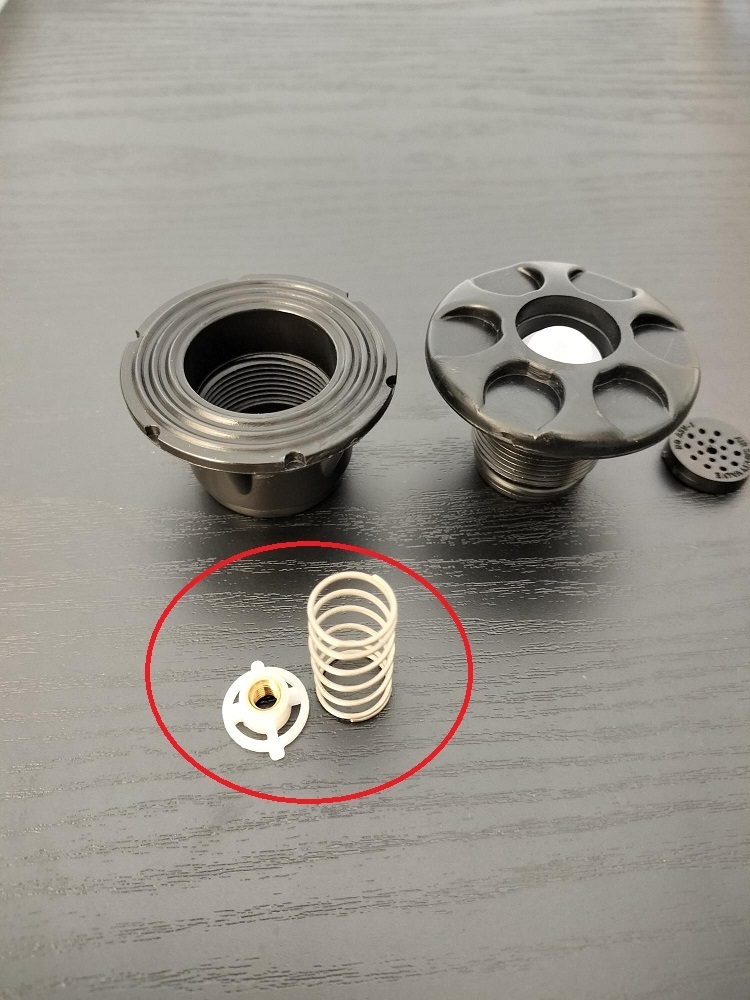

- 何周か回すと外れますので、その穴からチューブ内に転がっている2個のパーツ(画像1の赤丸部分)を取り出します。

- 取り出したパーツを組み合わせます。(画像2)

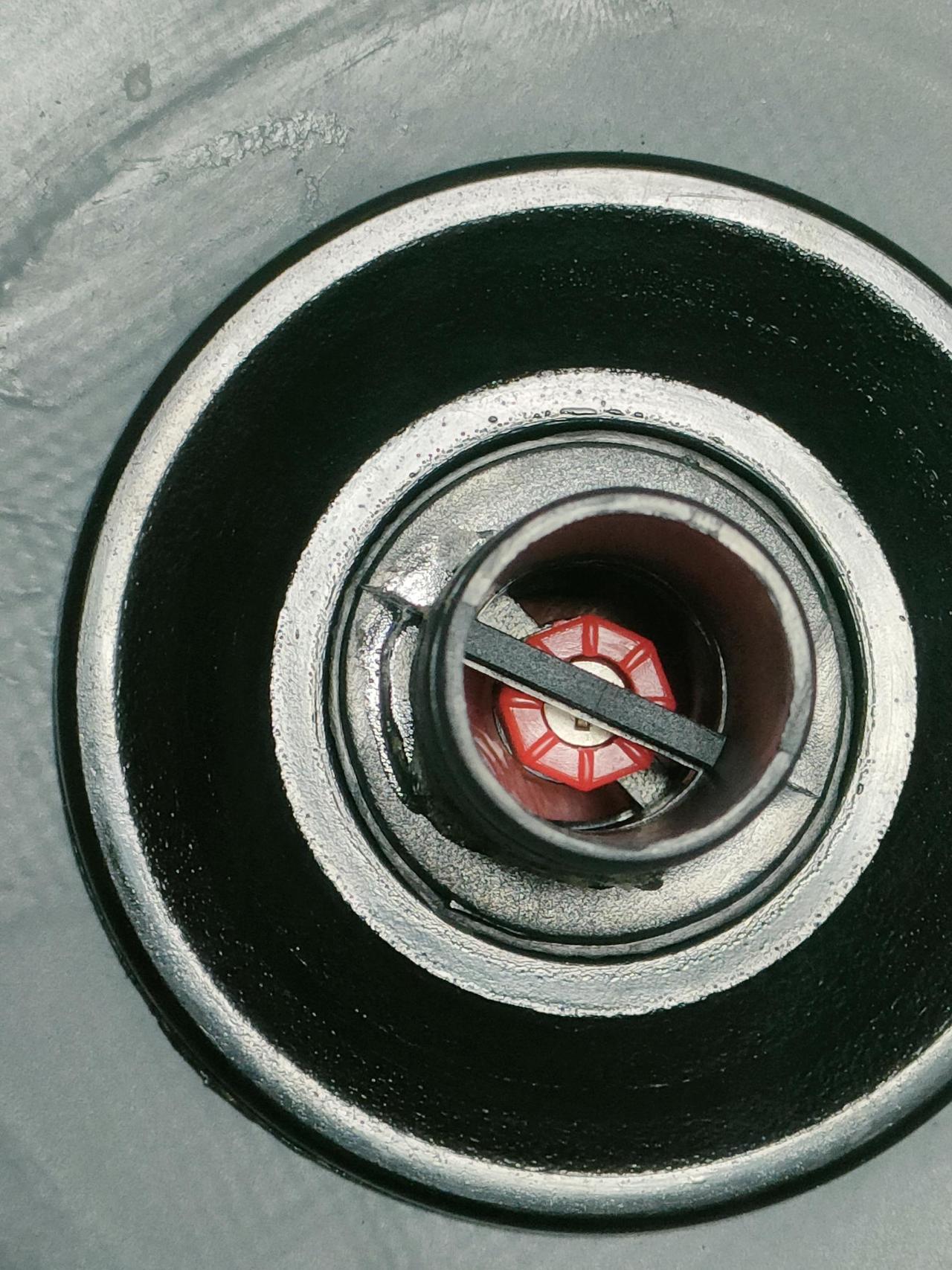

- 組み合わせたパーツをバルブにはめ込み(溝をあわせます)、マイナスドライバーで固定します。(画像3)

- バルブを元の位置に戻して、レンチで体重をかけながら時計回りに回して、しっかり締め込んで完成です。

*空気が止まっている事を確認してからご使用下さい。

画像1

画像2

画像の説明を入力してください

膨らます際、エアーバルブからフットポンプのホースを抜いても空気弁が閉じなくて空気が抜けることがある。

ホースを押しながら抜いて下さい。

ホースの構造は、エアーバルブの空気弁が閉じた状態で差し込むと、空気弁が開き、ホースを抜くと瞬間的に空気弁が閉じる仕様です。

これはホース先端のバルブアダブターⅡ内の軸と、バルブの空気弁先端のスィッチ部分との摩擦が関係していますので、ホースを抜いた瞬間に空気弁が閉じない場合は、ホースを押し込みながら回して抜いていただくと改善しますので、お試し下さい。

画像の説明を入力してください(フォントが小さく設定された文章です)

バルブアダブターⅡを差し込んだ状態です(ホースは外しています)

バルブアダブターⅡの軸とエアーバルブの空気弁のスィッチとの摩擦部分です。

ゼ○ァーボートとの違いはありますか?

ロゴマーク以外は同じです。

ロゴマークのデザイン以外は同一商品、同品質となります。

ボート本体、フローター本体はもちろん、パーツを含む全商品のそれぞれの生産工場は全く変わりなく、バイソンウェーブ側の設計者やデザイナー、修理を担当する技術者も同一人物ですので、ご安心下さい。

下記、販売店様の当社製品の紹介ページにて詳しく説明されていますので、あわせてご覧下さい。

なぜ、バイソンウェーブだけ「熱溶接」で作られているのですか?

いろいろと理由があります。少し詳しくお話しします。

よくお問合せいただく内容で、「フローター」は熱溶接に向いていないとの記述を他のサイトで見たのですが、今までのボンド接着でなくて大丈夫ですか?とのご質問をいただいております。

ご安心下さい。私たちだけがフローターで実現できた経緯を含めて、詳しくお話しします。

劣化によるボンド接着の限界については、前ブランド時の13年前からインフレータブルボート、フローターメーカーとして携わる私たちの課題でした。

湿度管理や技術力を常に高めて品質管理にとことんこだわって、どんなに丈夫に作っても、数年で劣化して壊れてしまう事が当たり前でした。

「強さ」にこだわっていた以上、その限界はとても悔しい現実でした。

その当時から、技術的には「熱溶接」は存在していたのですが、まだまだ3m以内の小型ボートでは技術的に難しく、ましてや更に小さい1人乗りの「フローター」では不可能な技術でした。

実際、新たに1台数千万円する専用の溶接機を何台も用意しなくてはいけない熱溶接よりも、従来の手作業で仕上げるボンド接着の方が、はるかに生産コストも安く、失敗するリスクもほとんどなく生産できるのですが、劣化を克服することは「最高の安全性」と「最高の安心」につながると信じ、失敗を繰り返しながら、ようやく形にできたのが2016年です。

実際、私たちが前ブランド時に「熱溶接」を採用したボートを発売できのは2016年からですが、実はその3年前ほど前から生産工場には何度も断られていました。

生産する工場側の意見では「失敗するリスクがあまりにも高すぎる」との理由です。

製造工程において、ボンド接着はその都度修理して製品に仕上げる事ができますが、熱溶接の場合、巨大なミシンのような溶接機に再び通すことができないため、破棄するしかありませんので、あまりにもロスが多くなるとの事でした。

その当時、「失敗した分、全部買ってくれるなら作ってもいい」とまで言われました。

それでも、リスクを承知でテストサンプルを十数台製造しましたが、とても製品化にはほど遠い品質でした。

それでも何度もチャレンジし技術を磨き、改善し、失敗を繰り返しながら、ようやく生産できたのが3年後の2016年です。

フローターを含む小型PVC製ボートにおいて、熱溶接はあまりにもロス率が高いハイリスクな技術であるがゆえに、

「作らない」のではなくて「作れない」

との表現が正しい答えです。

*生産コストもボンド接着の方が、はるかに安く生産できます。

因みに、現在、熱溶接ボートは増えてきています。

例えばGoogle検索で、「INFLATABLEBOAT WELDING」(インフレータブルボート 溶接)と検索いただければ、現在いかに世界中のボートメーカーがこの熱溶接を採用しているかが確認いただけます。

他国のメーカーの中では、溶接部分の対応年数は「半永久的」とまで表現しているほどです。(ボンド接着は1~2年)

安心安全な製造技術、それが「熱溶接(タフボディ)」です。

詳細はこちらへ

ゴムボートは海で使えますか?危なくないですか?

ミニボートでは最も安全な構造です。

ボート全体が高圧で空気を入れて膨らんでいる「高浮力体」ですので、たとえ片側に体重をかけても、転覆どころか、ほとんど傾かないほど安定性に優れています。

浮かべてしまえば最も「安全・安心」なミニボート、それがインフレータブルボート(通称:ゴムボート)です。

この特長はメーカー問わず、インフレータブルボート最大の特長です。

購入方法は?

主に釣具店でご注文いただけます。

インターネットショップ、もしくは最寄りの取扱店(主に釣具店)にてご注文いただけます。過去にゼファーボート製品の取り扱い実績があれば、日本全国ほとんどの釣具店で取り扱い可能ですので、先ずは取り寄せ可能か最寄りの取扱店へご確認下さい。

ゼ○ァーボートのパーツ供給はできますか?

もちろん可能です。

製品の各所は共通ですので、破損箇所をご指定いただければ、その都度、御見積りさせていただきます。

*掲載品以外でもゼ○ァーボートカタログに掲載されている製品の各パーツの殆どは販売可能ですので、お気軽にお問い合わせ下さい。

お問合せ例 : ○○の、この部分が破損してしまったので見積もり希望。

ゼ○ァーボート・フローターのメーカー修理はお願いできますか?

当社では受付しておりませんが、修理窓口はございます。

お預かりしてのメーカー修理は受付しておりませんが、修理に関わるパーツに関しましては供給可能ですので、具体的な箇所を「お問合せフォーム」にてお知らせいただければ納期を含めパーツ金額を御見積りさせていただきます。

2019年9月より、ゼ○ァーボート製品の修理窓口が開設しました。

修理依頼について詳しくは下記を参照下さい。

修理やパーツの接着方法を教えて下さい。

手順としてはとても簡単です。詳しくは下記を参照下さい。

「接着作業手順」

*パーツを接着する場合は膨らませた状態、穴あき修理の場合は空気を抜いた状態で作業して下さい。

例:パーツを接着する場合

1、接着する箇所をきれいに洗い、乾燥させてください。*油分などが付着している場合、中性洗剤で洗い、真水でよく洗い流してください。

2、接着する箇所にパーツをあてて、チョークや鉛筆などで縁取り線を引いて下さい。

3、縁取り線の外側にテープでマスキングしてください。*接着剤がはみ出しても綺麗に仕上がります。

4、船体側とパーツの接着面に、ハケなどで薄く均一に塗ってください。

5、約2~5分ほど乾燥させてください。

6、再度、船体側とパーツの接着面に、ハケなどで薄く均一に塗ってください。

7、約2~5分ほど乾燥させてください。

8、再度、船体側とパーツの接着面に、ハケなどで薄く均一に塗ってください。

9、約5~10分ほど乾燥させてください。

10、乾燥後、貼り合わせてください。接着面に空気が入らないように、先の丸いヘラなどで中心から外側に向けて強く押し、圧着させてください。

11、24時間乾燥させてください。

*接着剤は乾燥させることで強力に接着されますので、降雨時など、湿度の高い環境下での作業は行わないでください。仮に、湿度が60%を超える場合、表面が十分に乾燥しないため、接着作業ができません。一時的に接着出来ていても数ヶ月~1年ほどで剥がれてしまいます。

*湿度は50~40%以下が理想ですので、基本的に屋外での作業は難しく、「除湿された室内」が理想です。